Comment peut-on intégrer des solutions technologiques sans avoir besoin de changer les équipements de l’usine?

La problématique des équipements

Les entreprises manufacturières du bois ont en commun qu’elles sont équipées de machines robustes qui sont là pour durer. Malheureusement, quand on veut collecter et traiter les données qui sont dedans, on se confronte à trois problèmes majeurs :

- Ces équipements représentent des investissements importants, donc même s’ils sont anciens, il n’est pas question d’en changer juste pour pouvoir y mettre de la technologie moderne.

- Ils sont de marques et de technologies différentes donc les données que l’on peut collecter dedans ne sont pas dans un format standard où il serait simple de les croiser.

- Les machines ne sont pas connectées entre elles, elles ne se parlent pas.

D’autre part, les équipements sont complètement détachés des inventaires. Toute tentative d’avoir une vision globale de l’usine est donc compliquée, souvent de qualité insuffisante et surtout 100% manuelle, donc très consommatrice de temps et d’énergie.

Les produits de la Suite EFFECTO vont agir comme une colle pour que tous ces éléments, habituellement indépendants, communiquent dans la même langue et dans un espace commun.

Créer un lien entre les machines

La méthode d’EFFECTO est de se connecter à chaque machine individuellement, puis de générer une base de données commune dans laquelle on va venir prendre les bonnes informations, les croiser pour leur donner une valeur ajoutée.

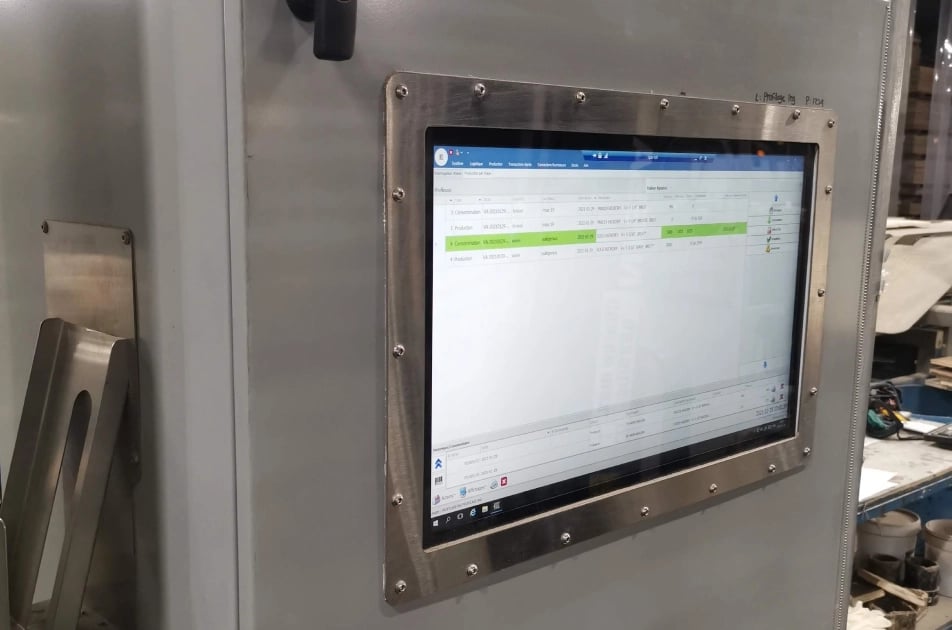

On peut simplement aller chercher l’information pour la montrer à l’opérateur sur un écran de contrôle afin qu’il puisse suivre sa production en cours et sa performance. À plus haut niveau, on pourra aussi faire une corrélation entre plusieurs étapes de production pour donner au superviseur des informations sur l’ensemble de son département.

On peut également faire en sorte que l’opérateur n’ait rien à faire ! Par exemple, nous avons installé une poubelle intelligente chez un client : chaque paquet est ici équipé d’une étiquette d’identification RFID (option) qui permet sa traçabilité à toutes les étapes de transformation. L’opérateur à l’entrée d’un équipement met l’étiquette dans une poubelle intelligente munie d’un lecteur RFID. Cette dernière va traiter automatiquement la consommation du paquet dans l’inventaire et l’associer à la production pour avoir le rapport de rendement exact et en temps réel. Il y a également une alerte pour l’opérateur en cas d’erreur ou d’incohérence.